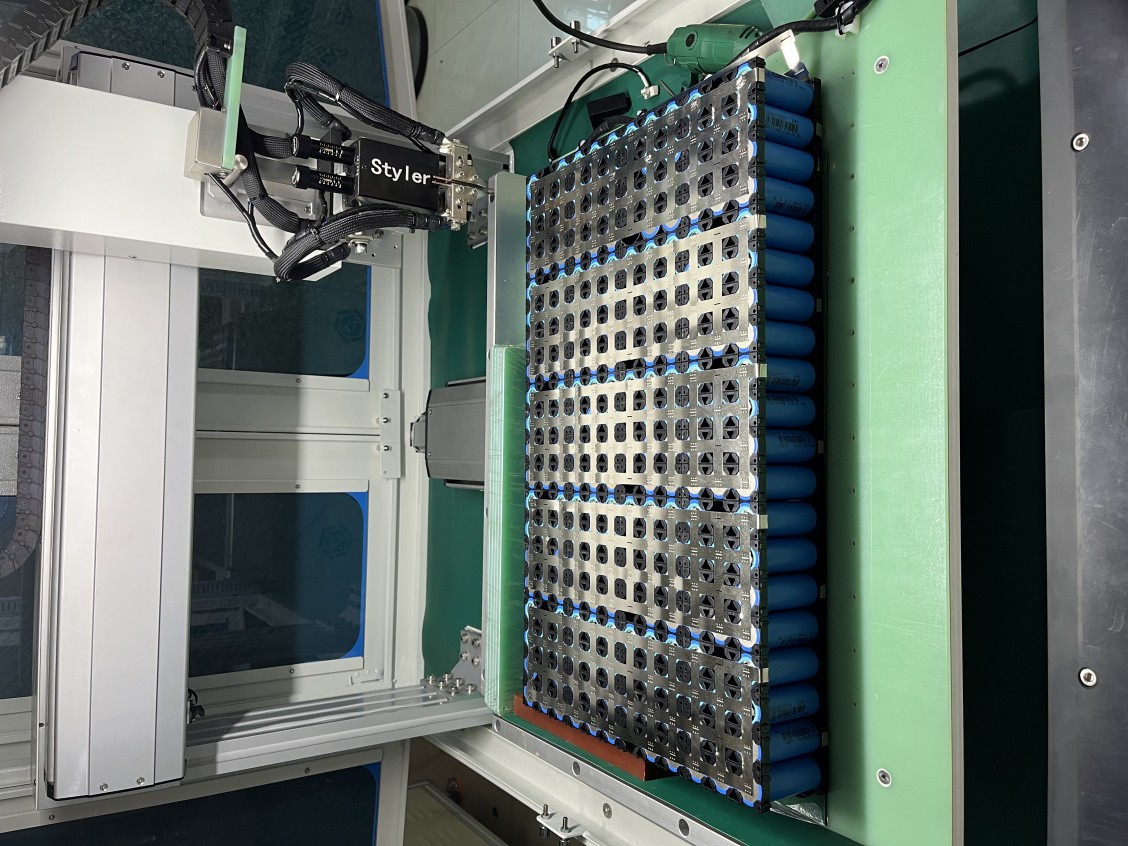

Sa mabilis na umuusbong na mundo ng paggawa ng baterya—nagpapagana ng lahat mula sa mga EV hanggang sa mga consumer electronics at grid storage—Ang welding ay nakatayo bilang isang kritikal, ngunit madalas na mapaghamong, proseso para sa pagpupulong ng battery pack. Ang integridad ng bawat koneksyon ay direktang nakakaapekto sa kaligtasan, pagganap, at mahabang buhay ng pack. Sa STYLER, nagdadalubhasa kami sa mga advanced na welding at mga solusyon sa pagpupulong para sa pack-level integration, kabilang ang precision ResistanceMga Spot Welder, mga high-speed Laser Welding Machine, at turnkey Battery Module at Pack Assembly Lines.

We'pinagsama-sama ang sampung pinakamadalas na tanong na nakakaharap ng aming engineering team tungkol sa welding ng battery pack, na nagbibigay ng mga ekspertong insight para matulungan kang i-navigate ang mga kumplikado nito.

1. Ano ang pinaka-angkop na proseso ng welding para sa pagkonekta ng cylindrical cell modules o battery pack busbars?

Para sa pag-uugnay ng mga cell sa mga module o pagsali sa mga busbar sa loob ng isang pack, ang Resistance Spot Welding ay kadalasang isang ginustong pagpipilian. Ito'sa mabilis, cost-effective, at maaasahang paraan para sa paglikha ng maramihang malalakas na koneksyon sa kuryente. ng STYLER mga spot welder, na gumagamit ng advanced na teknolohiya ng transistor, naghahatid ng pambihirang bilis at katatagan, na may patuloy na kasalukuyang feedback at adaptive na kontrol upang mahawakan ang manipis, sensitibong mga materyales tulad ng nickel-plated busbar.

2. Paano natin maiiwasan ang overheating at thermal damage sa mga cell ng baterya sa panahon ng pack welding?

Ang thermal management sa panahon ng pack assembly ay pinakamahalaga. Ang susi ay ang pagkontrol sa input ng enerhiya na may matinding katumpakan sa mga punto ng koneksyon. Ang aming Transistor-based Resistance Spot Welders ay nakakamit ito sa pamamagitan ng ultra-short, tumpak na oras na welding cycles (milliseconds), na pinapaliit ang heat spread. Para sa laser welding, ang pagpili ng tamang mga parameter at paggamit ng mga high-speed galvanometer scanner ay naglo-localize ng init input. Maaaring isama ng aming mga system ang thermal monitoring para matiyak na mananatili sa mga ligtas na limitasyon ang mga kalapit na cell.

3. Ang mga composite ng aluminyo at tanso-aluminyo ay karaniwan sa mga pack busbar. Ano ang mga solusyon sa hinang?

Ang pagwelding sa mga materyales na ito ay nangangailangan ng maingat na pagpili ng proseso. Para sa spot welding, ang mataas na conductivity ng purong nickel ay nangangailangan ng mataas na current sa napakaikling panahon. Ang mga transistor welder ng STYLER ay naghahatid ng kinakailangang mabilis at matatag na pulse ng enerhiya. Para sa laser welding ng mga aluminum busbar at koneksyon, ito ay lubos na epektibo. Gayunpaman, para sa mga purong tansong busbar sa pack assembly, ang laser welding ay nagdudulot ng mga hamon dahil sa mataas na reflectivity at thermal conductivity. Ang isang praktikal at inirerekomendang alternatibo ay ang paggamit ng copper-aluminum composite busbars (mga materyales na may clad), kung saan ang laser weld ay isinasagawa sa aluminum layer, na tinitiyak ang isang maaasahan at mas matatag na joint.

4. Gaano kahalaga ang kalinisan ng materyal at paghahanda sa ibabaw para sa pack welding?

Lubhang kritikal. Ang mga oxide, langis, at contaminant sa mga busbar o terminal ay nagdudulot ng hindi pare-parehong kalidad ng weld, tumaas na resistensya ng kuryente, at potensyal na pagkabigo. Ang isang matatag na proseso ng pagpupulong ng pack ay dapat magsama ng wastong paglilinis (hal., paglilinis ng laser, paglilinis ng plasma) kaagad bago ang hinang. Maaaring isama ng Battery Pack Assembly Lines ng STYLER ang mga automated na istasyon ng paglilinis upang matiyak ang pare-parehong kondisyon sa ibabaw para sa bawat koneksyon.

5. Paano natin masisiguro ang pare-parehong kalidad ng hinang sa high-volume pack production?

Ang pagkakapare-pareho ay nagmumula sa katatagan ng kagamitan, pagsubaybay sa proseso, at automation. Nagtatampok ang aming mga makina:

Real-time na Pagsubaybay sa Proseso: Pagsukat ng dynamic na resistensya (spot welding) para sa bawat weld.

Closed-Loop Adaptive Control: Awtomatikong pagsasaayos ng mga parameter batay sa feedback.

100% Post-Weld Inspection: Pagsasama ng mga vision system para sa weld placement at electrical resistance testing sa assembly line para sa kalidad ng kasiguruhan.

6. Ano ang mga pangunahing bentahe ng laser welding sa battery pack assembly?

Ang Laser Welding ay nag-aalok ng pambihirang kakayahang umangkop sa heometriya ng hinang (mga linya, bilog, contour), kaunting mekanikal na stress, at kakayahang maghinang sa mga masikip na espasyo sa loob ng isang istruktura ng pack. Ito ay mainam para sa paghinang ng mga module end plate, mga tahi ng takip (kung naaangkop), at mga kumplikadong hugis ng busbar. Binabawasan nito ang pagkasira ng tooling at nagbibigay-daan sa mabilis at malinis na mga tahi.

7. Kailan kinakailangan ang isang turnkey Battery Pack Assembly Line kumpara sa mga standalone na welder?

Ang mga standalone na welder ay perpekto para sa R&D, pilot lines, o mga partikular na sub-assembly na hakbang. Ang isang turnkey Battery Pack Assembly Line ay mahalaga para sa pinagsama-samang, mataas na dami ng produksyon ng mga kumpletong module o pack. Ang STYLER ay nagdidisenyo ng mga linya na nag-o-automate sa buong sequence: module stacking, busbar placement, welding (spot o laser), electrical testing, at final integration. Pina-maximize nito ang throughput, pinapaliit ang error ng tao, tinitiyak ang traceability, at ino-optimize ang espasyo sa sahig.

8. Paano mo tutugunan ang weld spatter sa isang battery pack, na maaaring magdulot ng mga short circuit?

Ang spatter sa loob ng isang pack ay isang seryosong panganib sa kaligtasan. Sa spot welding, kinokontrol ito sa pamamagitan ng pag-optimize ng weld pulse shape at electrode force. Ang aming Transistor-based Spot Welders ay nagbibigay ng mahusay na kontrol sa pulso, na makabuluhang binabawasan ang pagbuo ng spatter. Sa laser welding, ang spatter ay pinaliit sa pamamagitan ng paggamit ng tamang shielding gas, pinakamainam na focal position, at mga iniangkop na parameter. Ang mga system ng STYLER ay naka-configure upang makagawa ng malinis, pinaliit na spatter-minimized na mga weld na mahalaga para sa kaligtasan ng pack.

9. Anong mga sukatan ang dapat nating gamitin upang mapatunayan ang kalidad ng weld sa isang pack?

Higit pa sa visual na inspeksyon, kasama sa mga pangunahing sukatan ng pagpapatunay ang:

Electrical Resistance/Conductivity: Sinusukat sa bawat weld joint; ang mababa at pare-parehong pagtutol ay kritikal para sa pagganap ng pack.

Lakas ng Pull/Peel: Mechanical na mapanirang pagsubok sa mga sample upang matiyak na ang integridad ng koneksyon ay nakakatugon sa mga detalye.

Laki ng Nugget/Seam Penetration: Na-verify sa pamamagitan ng cross-section analysis sa panahon ng proseso ng kwalipikasyon.

Pagtatala ng Datos ng Proseso: Ang bawat parametro ng hinang (kasalukuyan, oras, enerhiya) ay itinatala ng kagamitan ng STYLER para sa ganap na pagsubaybay sa produksyon.

10. Paano inaangkop ng industriya ang welding para sa mga bagong disenyo ng pack tulad ng CTC (Cell-to-Chassis) o malalaking structural pack?

Ang mga disenyong ito ay nangangailangan ng mga proseso ng welding na lumilikha ng matatag, maaasahang mga de-koryenteng at kung minsan ay istruktural na mga koneksyon sa mas malaking sukat. Itinutulak nila ang mga kinakailangan para sa lalim, bilis, at pagkakapare-pareho ng weld. Ang mga High-Power Laser Welder ay lalong ginagamit para sa mahabang seam welds sa mga pack enclosure at structural busbar. Nangunguna ang STYLER, na gumagawa ng mga solusyon na may kinakailangang kapangyarihan, katumpakan, at liksi upang matugunan ang mga susunod na henerasyong hamon sa pagpupulong ng pack na ito.

Konklusyon

Ang battery pack welding ay isang tiyak na disiplina na nakatuon sa paglikha ng perpektong koneksyon sa kuryente sa loob ng isang ligtas at maaasahang assembly. Ang tamang pakikipagsosyo at pagpili ng teknolohiya ay mahalaga para sa tagumpay ng iyong produkto.

Sa STYLER, nagbibigay kami ng mga naka-target na solusyon para sa pagsasama ng battery pack. Mula sa mataas na bilis ng katatagan ng aming Transistor-based Resistance Spot Welders at ang flexible na katumpakan ng aming Laser Welding Systems hanggang sa ganap na pinagsama-samang automation ng aming Battery Pack Assembly Lines, kami ay nakatuon sa pagbibigay kapangyarihan sa iyong pagmamanupaktura nang may pagiging maaasahan, pagbabago, at kahusayan.

Handa nang i-optimize ang proseso ng welding ng iyong battery pack? Makipag-ugnayan sa STYLER expert team ngayon para sa isang konsultasyon.

Oras ng post: Dis-11-2025